TPM设备管理系统

TPM是Total Productive Maintenance的缩略语,中文译名叫全员生产维护,也可俗称设备管理系统。TPM是以提高设备综合效率为目标,以全系统的预防维修为过程,全体人员参与为基础的设备保养和维修管理体系。以全面生产设备管理为基础理论,通过搭建工业物联网进行实时设备数据采集,将设备档案管理、运行管理、点检管理、采购管理、备件管理、维修管理、安全管理、事故管理等功能进行无缝衔接,帮助企业实现降低设备管理成本,提高设备管理和利用效率,提高企业的市场竞争能力。

TPM是理论、是体系,TPM设备管理系统是工具、是方法。通过报表、分析、日志和知识库等功能促使更多人员加入到生产维护中来,营造全员参与的大环境。设备管理软件通过建立设备独立的动态台账,通过日常维护任务管理保障设备定期及时维护,有效降低设备故障风险。

TPM设备管理系统适合多种行业使用,并能根据不同的行业做定制化修改服务,提供完整的产品解决方案。TPM设备管理软件能够促进设备信息化管理改革、保证设备良好运行、降低设备故障率和事故率、节能降耗,并为企业设备管理提供决策支持。

TPM设备管理系统能帮助企业实现以下管理优势:

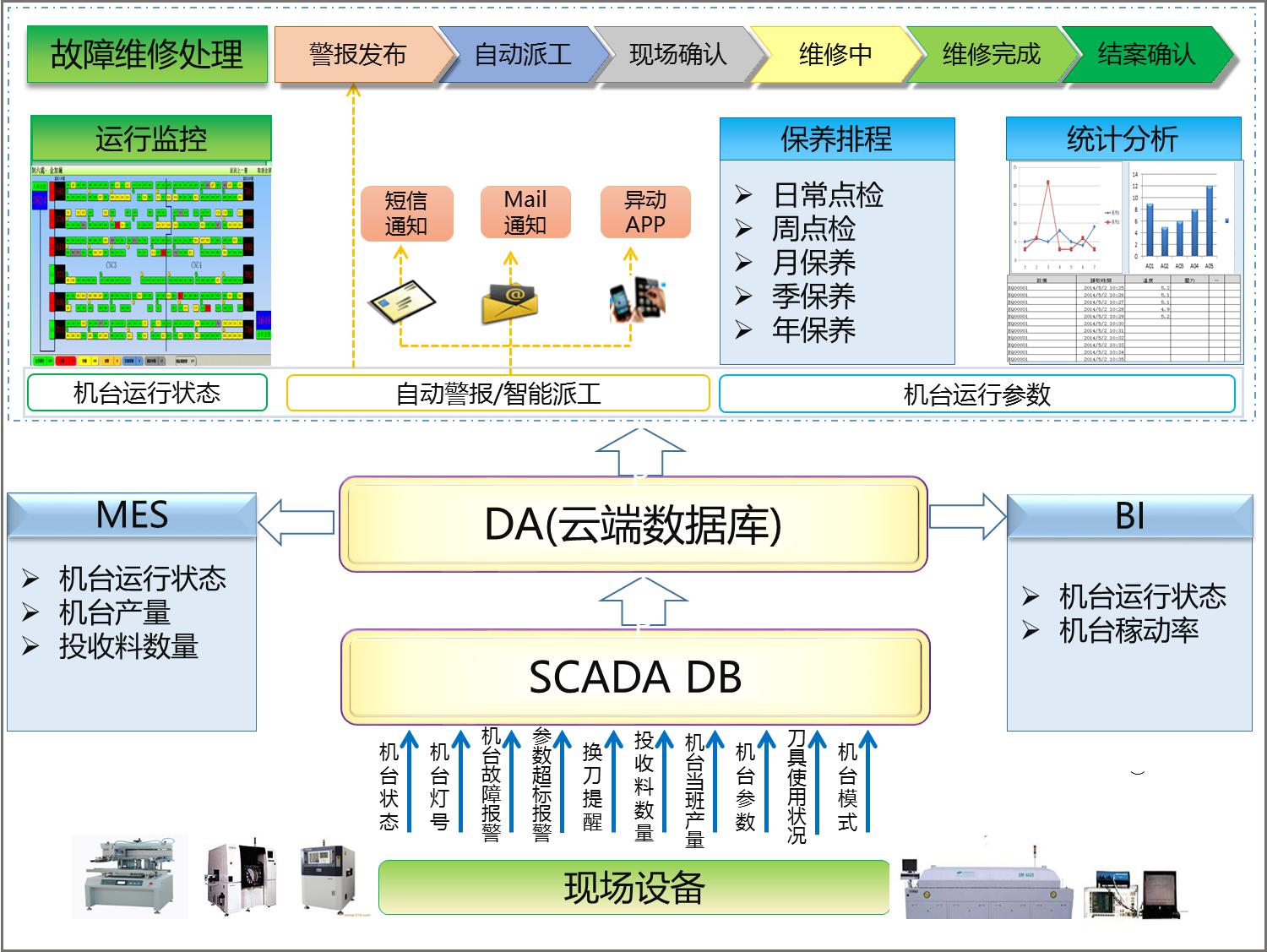

TPM设备管理系统的主要功能是对设备整个生命周期进行管理,通过对设备联网和设备通讯的改造,对设备运行数据和生产数据实时采集,实现设备操作过程实时监控、设备故障自动预警。通过设备管理软件能够使设备保持良好的运转,提高资源和设备的利用率,挖掘生产潜力,提高企业的效益。

1、促进企业信息化管理改革,设备管理系统实施将为企业进行信息化管理改革、提升企业竞争力提供强有力的技术保障,同时直接带来了巨大经济效益和管理效率提升。

2、计划调度科学化,设备管理软件实现设备计划的平衡、资源平衡、时间平衡,提高资源利用率,最大限度消除计划管理瓶颈。

3、保障设备顺利使用,实现设备集中计划管理,引入设备维修保养技术标准,实施维修保养管理,保证设备质量,降低设备故障率和事故率,避免人为原因造成的损失。

4、节能降耗,通过设备管理软件系统的实施,合理降低维修保养成本、能耗和其它各种损耗,从而降低整体运营成本,提高经济效益。

TPM系统架构图

TPM管理类别

- 事后维修 -- BM(Breakdown Maintenance) 这是最早期的维修方式,即出了故障再修,不坏不修。

- 预防维护 -- PM(Preventive Maintenance) 这是以检查为基础的维修,利用状态监测和故障诊断技术对设备进行预测,有针对性地对故障隐患加以排除,从而避免和减少停机损失,分定期维修和预知维修两种方式。

- 改善维护 -- CM(Corrective Maintenance) 改善维修是不断地利用先进的工艺方法和技术,改正设备的某些缺陷和先天不足,提高设备的先进性、可靠性及维修性,提高设备的利用率。

- 维护预防 -- MP(Maintenance Prevention) 维修预防实际就是可维修性设计,提倡在设计阶段就认真考虑设备的可靠性和维修性问题。 从设计、生产上提高设备品质,从根本上防止故障和事故的发生,减少和避免维修。

- 生产维护 -- PM(Productive Maintenance) 是一种以生产为中心,为生产服务的一种维修体制。它包含了以上四种维修方式的具体内容。对不重要的设备仍然实行事后维修,对重要设备则实行预防维修,同时在修理中对设备进行改善维修,设备选型或自行开发设备时则注重设备的维修性(维修预防)。

我司的TPM系统,以预防维护为主,兼以故障报警机制来触发维护。

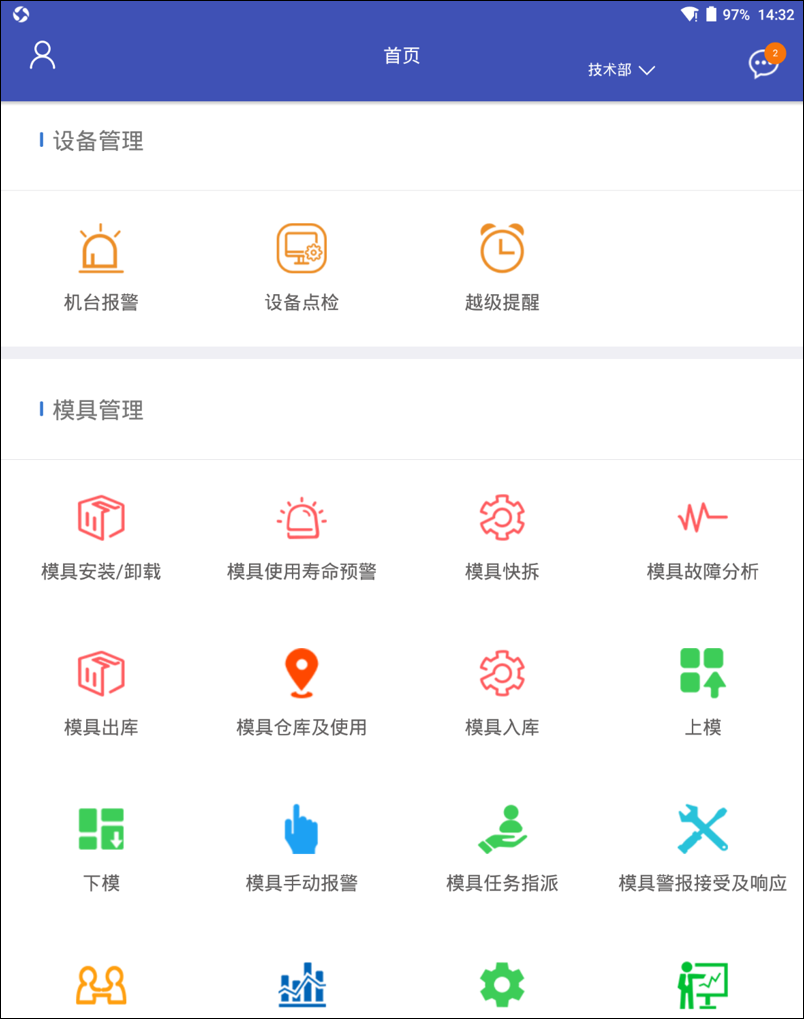

TPM系统移动版

-------------------------------------------

我司的所有系统方案均可根据客户的实际使用场景和需求进行定制化的调整优化。

详细的系统方案请致电咨询我们,为您提供专属定制化的解决方案。

- 上一篇 SPC统计制程管制系统

- 下一篇 CRM客户管理系统